Future of fiber laser welding and cleaning is now.

Meet our products

Let’s meet

FANUCI is an innovative high-tech company specializing in advanced fiber laser welding and cleaning solutions for metal fabrication processes on a global scale. Over the years, the company has experienced remarkable growth and success in the fiber laser industry, marked by numerous inventions and patents. FANUCI continually delivers significant technical advancements, mastering the core technologies essential for precision in laser welding and cleaning solutions..

Our global team of professionals, along with our highly standardized production and distribution management, embodies our company motto: "The right technology in the right place." This commitment has established FANUCI reputation for unparalleled quality and diversity.

FANUCI has set up local 4S centers, service stations, and distributors in more than 30 countries. All major components, such as laser sources, laser heads, and operating systems, are developed and patented by FANUCI. Other parts come directly from world-class suppliers. Our range of products is CE, FDA, and TUV certified, consistently achieving higher standards.

In 2023, FANUCI evolved into FANUCI & FALCON GLOBAL GROUP, strategically headquartered in three key regions to serve the global market: Asia (China), America (USA) and EU (Poland). Providing professional sales and service support, ensuring immediate availability of our full product range, spare parts, and technical expertise.

FANUCI is dedicated to the continuous improvement of fiber laser welding and cleaning innovations, unwavering in our commitment to advancing the field and meeting the evolving needs of our clients worldwide.

Explore the future of metal fabrication with our revolutionary fiber laser welding and cleaning solutions - where innovation meets excellence.

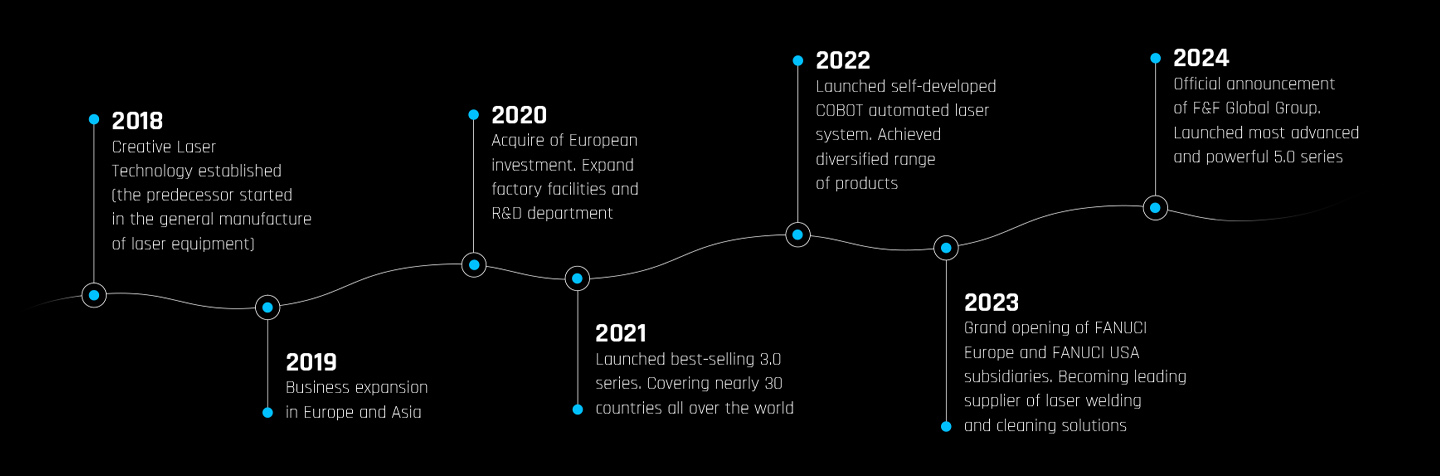

FANUCI chart stages of development

FANUCI Global Group (FGG)

-

FANUCI China

R&D Department, Production&Assembly, Patents, Product supply&service centre in Asia&new developing markets.

-

FANUCI USA

Design development, Quality control, FDA certification, Product supply&service centre in America (North&South).

-

FANUCI Europe

Product supply&service centre in EU, European certification (CE&TUV), Direct cooperation with authorized Distributors in EU.

Why to choose FANUCI?

-

01

Brand General

FANUCI machines are constructed using top-quality components, ensuring exceptional performance and consistent reliability.

-

02

Customized Production Solutions

FANUCI in addition to standardized production offers customized machines tailored to meet the specific production needs of end users.

-

03

FULL Warranty and Certification

FANUCI machines come with a comprehensive 2-5-year warranty covering all major components. Additionally, machines are fully certified by CE, FDA, TUV ensuring the highest standards of quality and safety.

-

04

Sales Team

FANUCI sales professionals, equipped with extensive experience and a strong technical background, are exclusively authorized to provide sales support and commercial proposals aimed to meet customer needs.

-

05

Service Team

FANUCI service philosophy is straightforward: only authorized engineers overseen by designated distributors are permitted to provide technical support. Our network covers most parts of the globe, over 30 locations with numbers continually growing. Offering top-professional 24/7/365 support to all customers in need of service assistance.

-

06

Parts Storage

FANUCI distribution centres operate in 3 core, strategic regions such as Asia (China), America (USA) and EU (Poland) which secures the fastest product and service availability worldwide.

-

07

Pioneering in Fiber Laser Welding and Cleaning

FANUCI has successfully delivered over 2,000 machines globally, establishing itself as one of the most reliable suppliers of fiber laser welding and cleaning technology.

Let’s cooperate

Join our world of excellent industry products and remarkable services. Would you like to become our distributor and develop your business with FANUCI? If so, please contact us through the following contact form at your earliest convenience.

Why to cooperate with us?

FANUCI consistently maintains a substantial inventory of fiber laser welding and cleaning machines to ensure the fastest supply chain for our customers. Every in-stock machine undergoes rigorous FAT testing at our factory, guaranteeing prompt delivery without compromising our high standards of quality. All FANUCI machines comply with the highest industry standards and meet all necessary certifications, in accordance with market requirements.

FANUCI is continually seeking opportunities to expand fiber laser technology, enabling our business associates to establish themselves as the most professional, reliable, and trusted suppliers of fiber laser welding and cleaning machines in their markets. FANUCI machines are available for pre-testing in designated areas, with presentations held at primary FANUCI & FALCON GLOBAL GROUP locations, distributor showrooms, or through our existing customer base.

FANUCI maintains a comprehensive inventory of all service parts required to provide the fastest technical assistance possible. Every in-stock part undergoes rigorous FAT testing at our factory, ensuring rapid delivery without compromising our consistent standards of service availability.

FANUCI always provides fully trained and experienced engineers for technology introduction and training purposes, ensuring customers receive the fastest possible technical advice and upgrades. Our engineers are available both online and on-site at selected production facilities.